Ein Hallo in die Runde.

Ich bin jetzt seit gut einem Jahr Mitglied im Verein und gehöre zu den Stehpaddlern mit einem Hartboard. Schon im Jahr zuvor habe ich den 3D-Druck entdeckt

und mein Ziel war es letzten Winter, eine Finne aus dem 3D Drucker aus sogenanntem Polyactid (PLA), einem organisch nachwachsendem Rohstoff aus Maisstärke oder Zuckersirup herzustellen.

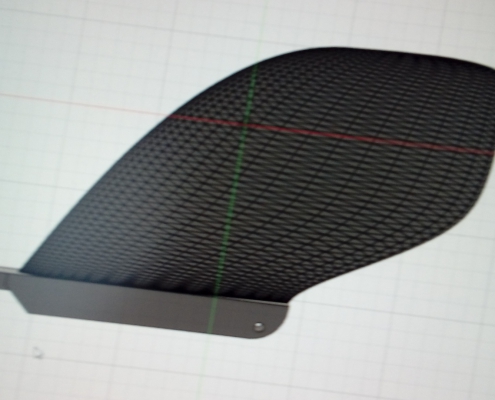

Am Anfang stand die Recherche im Internet. Ich fand Seiten, wo über Finnen Typen berichtet wird. Es sollte eine Seegras Finne werden, weil sich wegen der geringeren Tiefe weniger Blätter und Geäst festsetzen und weil sie einen schneller auf dem Board machen soll.

Ich suchte weiter nach Finnen, die bereits mittels 3D-Druck hergestellt wurden. Anregungen fand ich auf Webseiten wie Thingiverse oder grabcad.com, wo Menschen ihre Entwürfe Anderen zur Verfügung stellen. Meine Suche ging weiter, denn einfach nur Nachdrucken wollte ich auch nicht. Eines dieser Finnen Modelle enthielt in der Beschreibung einen Link auf ein Finnen Design Tool. Hier konnte ich online meine eigene Finne konstruieren. Mir fehlte jetzt noch der Sockel, der in das US-Box System passen musste. Mit AUTODESK Fusion 360., einer 3D CAD Software konnte ich diesen zusammen mit dem Finnen Entwurf konstruieren.

Als nächstes ging es darum, einen Ort zu finden, wo ich meine Entwurf ausdrucken konnte. Ich kannte bereits kommerzielle Anbieter, die mich aber nicht so überzeugen konnten, deshalb suchte ich weiter und fand eine Einrichtung an der Helmut-Schmidt-Universität, das OpenLab Hamburg. Mein Suchwort im Internet war fablab.

Die Idee, die Ergebnisse aus Technik und Forschung einer breiten Öffentlichkeit zur Verfügung zu stellen finde ich einen sehr guten Ansatz, um neue Technologien, wie hier dem 3D – Druck, jedem anzubieten. Das Laboratorium für Fertigungstechnik verfolgt den Ansatz der open source hardware communities. Auch hier ist der Einzelne bei Interesse in die Verbreitung und Anwendung neuer Technologien eingebunden, da Open Source dieses ermöglicht.

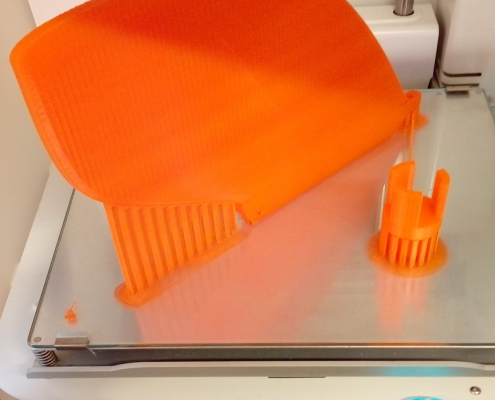

Meine Konstruktionsdaten aus der CAD Software wurden in eine Software eingelesen, welches die Daten in Maschinencode für den Drucker übersetzt. Die Finne sollte aufrecht gedruckt werden. Bei Absätzen muss der Drucker ein Stützkorsett erstellen, da er Flächen nicht einfach in Luft drucken kann. Dieses Korsett lässt sich hinterher leicht entfernen. Die Druckzeit meiner ersten Finne wurde mit gut 9 Stunden berechnet.

An einem Montag dann konnte ich mir die Finne abholen, der Druck war geglückt.

Ich machte mich auf den Weg zu meinem Board und brach das Stützmaterial ab und passte die Finne in die US Box ein. Leider passte sie nicht ganz, weil auch die Boxenwände nicht ganz parallel verliefen. Da die Oberfläche an ganz wenigen Stellen zudem etwas rauh war, recherchierte ich im Internet nach Schleif- und Lackiermöglichkeiten von 3D Drucken. Beides ist möglich. Für die Arretierung der Finne in der Box verwendete ich einen Inbusschlüssel (5 mm Durchmesser) und kürzte ihn auf 13 mm.